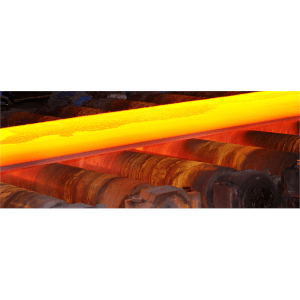

Dimenzijska kontrola visokotemperaturnih kovinskih delov v jeklarski in metalurški industriji je nujna za zagotovitev proizvodnje kakovostnih izdelkov.

V ta namen so specializirana orodja, kot je i laserski triangulacijski senzorji, laserski merilniki razdalje in drugi instrumenti, ki temeljijo na optičnem merilnem principu.

I laserski triangulacijski senzorji zagotavljanje natančnih meritev z merjenjem razdalje med dvema točkama z virom infrardeče ali vidne svetlobe.

Te naprave lahko zaznajo celo zelo majhne nepravilnosti v obliki ali velikosti kosa. Laserski merilniki razdalje so hitra in natančna orodja za merjenje razdalj med dvema točkama na površini obdelovanca. Uporabljajo laserske žarke za natančno merjenje razdalj brez človekovega posredovanja.

Uporabljeni izdelki

LDM42 serije LASER merilniki razdalje

- LASER merilniki razdalje za merjenje razdalje do 30 metrov na naravnih površinah ali 100 metrov z reflektorjem

- Napajanje 24 Vdc

- RS232 - RS422 vmesniki - Profinet, Profibus in Ethernet / IP

- Vidni LASER-oddajnik (rdeč) z varnostnim razredom 2

- Natančnost do +/- 1 mm

- Širok izbor dodatkov za visokotemperaturna okolja ali za okolja z visoko onesnaženjem

LASERSKI merilniki razdalje serije LDS10A

- Zaznavanje razdalje brez reflektorja na različnih površinah

- Varno delovanje tudi na javnih mestih zahvaljujoč LED osvetlitvi (brez laserja)

- Izjemno razmerje med ceno in zmogljivostjo

- En priključni kabel za napajalno napetost, serijski podatkovni vmesnik, preklop in analogni izhod

- Prilagojena parametrizacija prek PC-ja

- Programabilni analogni in digitalni vmesniki

- Robustno in kompaktno ohišje, enostavno za namestitev

- Standard zaščite IP 67

Tehnični vpogled

Merjenje položaja je bistvenega pomena tudi za proizvodnjo kakovostnih kovinskih delov za uporabo v jeklu in metalurgiji. S primerjavo koordinat, ki izhajajo iz skeniranja položaja, z vnaprej določenimi vrednostmi je mogoče zaznati napake položaja na kosih s stopnjo natančnosti delcev milimetra.

Merjenje debeline je tudi pomemben dejavnik za nadzor dimenzij kovinskih delov. Debelino kosa je mogoče izmeriti s senzorji a laserska triangulacija ali laserski mikrometri ki lahko merijo do stopnje natančnosti 0,001 mm brez potrebe po kontaktu. To zagotavlja hitre in natančne meritve brez nevarnosti poškodbe kosa med preskusom. Uporablja tudi večina sodobnih orodij računalniški algoritmi za izračun povprečne in točne debeline iz enega skeniranja.

Poleg tega nekateri sistemi za merjenje položaja uporabljajo tehnologijo računalniškega vida za samodejno zaznavanje geometrijskih značilnosti zapletenih oblik, kot so luknje ali utori na površini obdelovanca, brez potrebe po stiku.

La merjenje naravnosti prav tako je treba zagotoviti, da kovinski deli izpolnjujejo standarde kakovosti, preden se uporabijo v proizvodnih procesih ali drugih aplikacijah. Merjenje naravnosti vključuje merjenje razlike med referenčno črto in dejanski profil površine vzdolž različnih intervalov dolžine kosa, ki se preskuša. Danes je na voljo več naprednih instrumentov, ki vam omogočajo meritve s stopnjami natančnosti do 0,01 mm vzdolž črt, dolgih do 10 m, brez posredovanja uporabnika med celotnim procesom.

Merjenje širine je še en pomemben dejavnik, ko gre za pregled dimenzij, zaradi dejavnikov široke uporabe v različnih panogah, kot je proizvodnja jekla in drugih, kjer je natančnost najpomembnejša. Medtem ko tradicionalne metode za merjenje širine vključujejo uporabo ročnih merilnikov ali metrov, sodobne tehnologije omogočajo avtomatizirane meritve, ki zahtevajo minimalen čas nastavitve in zagotavljajo bistveno natančnejše rezultate kot tradicionalne metode. Številni laserski triangulacijski senzorji imajo na primer večtočkovne skenerje, ki lahko hitro izmerijo širine na več mestih na velikih območjih, tudi pri povišanih temperaturah, z izjemno natančnostjo.

RODER ponuja celovite rešitve, zasnovane posebej za potrebe dimenzijskega nadzora pri obdelavi visokotemperaturnih kovinskih delov v jeklarskih in metalurških aplikacijah.

RODER dobavlja inovativne instrumente, kot je serija DIGILEN, ki ponujajo zmožnosti brezkontaktnega skeniranja in dajejo natančne rezultate tudi pri ekstremnih temperaturah, do 500 stopinj.

RODER ponuja napredno opremo, kot je serija Vision System, z avtomatiziranimi algoritmi za vizualno prepoznavanje, ki vam omogočajo izvajanje hitrih inšpekcijskih pregledov velikih površin z malo delovne sile.

Kombinacija teh specializiranih orodij, omenjenih zgoraj, pomaga racionalizirati postopke nadzora dimenzij, hkrati pa izboljša splošno raven natančnosti in učinkovitosti. Zlasti edinstvene značilnosti vsakega instrumenta pomagajo znatno skrajšati skupne čase testiranja, hkrati pa zagotavljajo zanesljive rezultate na vseh vrstah materialov, ne glede na uporabljeno toplotno obdelavo.

Poleg tega imajo številni sodobni sistemi intuitivne grafične uporabniške vmesnike (GUI), ki uporabnikom omogočajo enostavno nastavitev testov in daljinsko spremljanje podatkov, pridobljenih med testom.

Poleg izboljšanja ravni učinkovitosti procesov so te napredne tehnologije pomagale tudi zmanjšati stopnje človeških napak s svojimi zmožnostmi avtomatizacije. Na primer, zmogljivi industrijski računalniki zdaj nadzorujejo celotne postopke nadzora dimenzij in zagotavljajo zanesljivost vseh testov.

Poleg tega sofisticirani algoritmi, vključeni v najnovejše modele, omogočajo tem strojem, da hitro prepoznajo anomalije v vseh testiranih komponentah in tako zmanjšajo morebitne zamude med proizvodnimi serijami. Nazadnje, zmogljivosti za integracijo v večje omrežne sisteme še izboljšajo zmogljivosti upravljanja podatkov, kar podjetjem pomaga pri natančnejšem sledenju kritičnih proizvodnih metrik.

Poleg tega je nedavni napredek pri razvoju programske opreme izdelovalcem omogočil ustvarjanje programov po meri, ki so posebej zasnovani za posebne zahteve kupcev, kar zagotavlja, da vsak preskus vsakič daje optimalne rezultate. Zlasti namenski paketi programske opreme za simulacijo omogočajo operaterjem, da vnaprej načrtujejo testne strategije, kar jim pomaga določiti najboljše poteke delovanja veliko preden se dejanski testi začnejo izvajati. Poleg tega posebna orodja za analizo uporabnikom ponujajo možnost takojšnje primerjave prejšnjih testov s trenutnimi prek izvornih nadzornih plošč, ki operaterjem omogočajo boljše rezultate